Mašina za punjenje tekućina je nezamjenjiva oprema u modernom industrijskoj proizvodnji, široko korištenim u hrani, pićima, hemijskoj, farmaceutskoj i drugoj industriji. Razumijevanje različitih vrsta mašina za punjenje i njihove karakteristike su neophodno za poboljšanje efikasnosti proizvodnje i osigurati kvalitetu proizvoda.

U ovom blogu razgovarat ćemo o raznim načelima punjenja strojeva, opseg aplikacijskog i izbornog mjesta, koji će vam pomoći da napravite mudran izbor opreme.

Vrste strojeva za punjenje tekućine na osnovu nivoa automatizacije

Ručni strojevi za punjenje tečnosti

Ručni strojevi su najosnovniji tip koji zahtijeva operatera za kontrolu postupka punjenja.

| prednosti | Ograničenja |

| Niska cijena | Spora brzina punjenja |

| Jednostavan za rukovanje | Nedosljedna tačnost punjenja |

| Minimalno održavanje | Umor operatera |

Ručni punila su pogodni za:

Mala preduzeća sa ograničenim proizvodnim potrebama

Proizvodi koji zahtijevaju česte promjene u količini popunjavanja

Punjenje posuda raznih oblika i veličina

2 Poluautomatski strojevi za punjenje tekućine

Poluautomatski strojevi udaraju savršena ravnoteža između ručnog rada i automatizacije. Koriste pumpe ili klipove da bi ih ispalili tekućinom preciznošću.

3. Potpuno automatski strojevi za punjenje tekućine

Potpuno automatski strojevi dizajnirani su za proizvodnju velike količine. Minimiziraju ljudsku intervenciju i maksimiziraju efikasnost.

Dvije zajedničke vrste potpuno automatskih punila:

Inline sistemi za punjenje

Kontejneri se kreću uz transportnu traku

Mlaznice ispunjavaju posude dok prolaze

Pogodno za brzu, neprekidno punjenje

Monobloc sistemi za punjenje

Kombinuje punjenje, zatvaranje i označavanje u jednoj mašini

Kompaktan i prostor za uštedu prostora

Idealno za kompletna rješenja za pakiranje

Prednosti potpuno automatskih strojeva za proizvodnju velike količine:

Velike brzine punjenja (do 600 kontejnera u minuti)

Izvrsna tačnost i konzistentnost

Smanjeni troškovi rada

Minimizirani otpad proizvoda i prosipanje

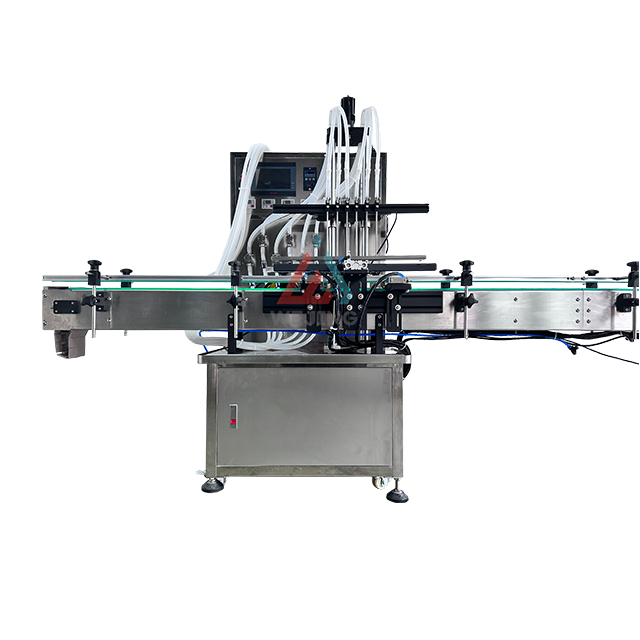

Automatska mašina za punjenje tečnosti Weijing

Wejingov potpuno automatski stroj za punjenje tekućih punjenja napredna je oprema koja se široko koristi u kozmetici, dnevnim hemikalijama i drugim industrijama. Integrira brojne inovativne tehnologije, poput programabilnog logičkog kontrolera (PLC), tehnologije sučelja Human-Machine (HMI), uvezene visoko precizne elektroničke vage itd. Za postizanje visoko automatiziranih i preciznih operacija punjenja.

Mašina za punjenje ima visoko preciznost punjenja, do ± 1%. Sa višeslojnim paralelnim dizajnom punjenja, konstrukcija od nehrđajućeg čelika, higijenski i sigurni, humanizirani sučelje za dodirnog zaslona, modularni dizajn i fleksibilna konfiguracija, Wejing-ov potpuno automatski tekući uređaj za punjenje i idealna je oprema za realizaciju proizvodne automatizacije i poboljšanje kvaliteta proizvodnje.

Vrste strojeva za punjenje tekućine klasificirane prema tehnologiji punjenja

Pored toga što se razlikuju prema različitim nivoima automatizacije, mašine za punjenje mogu se kategorizirati i na osnovu njihovih jedinstvenih tehnologija punjenja. Glavni tipovi uključuju gravitacijsku punila, klipne punila, punječi pumpe, punila, punila za preljevu, vakuumske punila i neto punilo za težinu.

1. Gravitaciona punila

Gravitacijsko punila se oslanjaju na temeljnu principu gravitacije kako bi se tekućinu tekući iz povišenog spremna u spremnik postavljao u nastavku. Brzina protoka precizno se kontrolira podesivim ventilima ili mlaznicama, dok se zapremina punjenja određuje ili unaprijed postavljenim vremenom ili senzorom nivoa koji otkriva kada je postignuta željena jačina zvuka.

Prednosti:

Jednostavan dizajn koji rezultira nižim troškovima održavanja

Ekonomično rješenje za osnovne potrebe za punjenjem

Pogodno za tanke, slobodne tečnosti

Ograničenja:

Primjenjivi proizvodi:

Voda, voćni sokovi i tanki umaci

Pića, prehrambeni proizvodi i hemikalije za domaćinstvo

Glavne specifikacije:

2. Klipni punila

Klipni punila zapošljavaju recipročni mehanizam klipa za tačno mjerenje i otpremu tekućine u posude. Klip izvlači tekućinu u cilindar tokom udarca prema gore, a zatim ga gurne u spremnik tokom silaznog udara. Količina raspodjele tečnosti precizno se kontrolira podešavanjem duljine klipnog udara.

Prednosti:

Doziranje visoke preciznosti, čak i za viskozne tečnosti

Obrađuje širok spektar viskosti

Lako podesivo zapremine popunjavanja

Ograničenja:

Primjenjivi proizvodi:

Glavne specifikacije:

Održavanje:

3. Punila pumpe

Punila za pumpe koriste različite vrste pumpi, poput zupčanika, CAM pumpa ili peristaltičke pumpe, za prenošenje tečnosti iz spremnika u posude. Pumpa izvlači tečnost iz spremnika i gurne ga kroz mlaznicu u spremnik. Glasnoća punjenja precizno se kontrolira brojem rotacije pumpi ili unaprijed postavljenim vremenom punjenja.

Prednosti:

Svestranost u rukovanju širokom rasponu viskosti

Sposobnost postizanja kontinuiranog, neprekidnog protoka

Lako čišćenje i održavanje

Ograničenja:

Potencijal za prozračivanje proizvoda, posebno sa zupčanim pumpama

Postepeno trošenje komponenti pumpi s vremenom

Primjenjivi proizvodi:

Ulja, šamponi i tečni sapuni

Industrije za osobnu njegu, automobile i hranu i piće

Glavne specifikacije:

4. Punila za preljevu

Punila za preljevu dizajnirani su tako da osiguraju konzistentnu razinu tečnosti u svakom spremniku, bez obzira na manje varijacije u zapreminu kontejnera. Mlaznica za punjenje spušta se u posudu i tekući teče dok ne dosegne nivo cijevi preljeva. Višak tečnosti se zatim vraća u glavni spremnik, održavajući stalni nivo punjenja.

Prednosti:

Dosljedan nivo punjenja u svim posudama

Idealno za prozirne kontejnere u kojima je vidljiv nivo punjenja

Automatski nadoknađuje varijacije u kontejneru

Ograničenja:

Primjenjivi proizvodi:

Pića, proizvodi za čišćenje i tanki umaci

Piće, kućanstvo Hemikalije i prehrambene industrije

Glavne specifikacije:

5. Vakuumski punila

Vakuumski punila koriste negativan pritisak da lagano crpe tečnost u spremnik, čineći ih idealnim za punjenje pjenastih, osjetljivih, ili kisičnih proizvoda. Proces punjenja započinje stvaranjem vakuuma unutar spremnika, koji tada povuče tekućinu kroz mlaznicu za punjenje. Nivo punjenja precizno se kontrolira oslobađanjem vakuuma u odgovarajuće vrijeme.

Prednosti:

Minimizira prozračivanje i pjenjenje proizvoda

Nježan postupak punjenja za osjetljive ili kisik-osjetljive na proizvode

Rukuje tečnostima tendencijom za pjenu

Ograničenja:

Primjenjivi proizvodi:

Pivo, gazirana pića i tečni lijekovi

Piće, farmaceutska i mliječna industrija

Glavne specifikacije:

Točnost u nizu: ± 0,5%

Brzina: 30-150 kontejnera u minuti

Neto punila za težinu Neto punila za težinu koriste precizne vage kako bi se osiguralo da se svaki spremnik napuni preciznom težinom proizvoda. Kontejneri se postavljaju na skali, a postupak punjenja počinje. Skala kontinuirano nadgleda težinu spremnika i njenog sadržaja, zaustavljajući popunu na preciznu ciljnu težinu.

Prednosti:

Visoka preciznost u pogledu težine proizvoda

Nadoknađuje varijacije u gustoći tečnosti

Osigurava poštivanje zakonskih zahtjeva za mjeriteljstvom

Ograničenja:

Općenito sporije od volumetrijskih metoda punjenja viši troškovi opreme zbog integracije preciznih vaga

Primjenjivi proizvodi:

Boje, hemikalije i namirnice

Hemijska, boja i prevlačenje industrije

Specijalizirani strojevi za punjenje tekućine

1. Aseptički strojevi za punjenje tekućine

Aseptični strojevi za punjenje tekućine dizajnirani su za održavanje aseptičnog okruženja tokom postupka punjenja, što ih čini neophodnim prilikom pakiranja osjetljivih proizvoda poput lijekova i određenih pića. Ove mašine koriste naprednu tehnologiju kako bi se spriječilo kontaminacija i osiguravanje sigurnosti proizvoda.

Aseptički proces punjenja aseptičkih mašina uključuje:

HEPA (visoki efikasnost zraka za filtraciju) koji uklanja 99,97% čestica u zraku (do 0,3 mikrona)

CIP (čišćenje u mjestu) i SIP (sterilizacijski) sustavi koji koriste kombinaciju topline, hemikalija i vode visokog pritiska do potpuno sterilizacijskih komponenti stroja

Dizajn laminarne protoke stvara jednosmjerni protok zraka kako bi se spriječio da kontaminanti unose u područje punjenja

Ključne komponente aseptičnih mašina za punjenje koje pomažu u održavanju sterilnosti:

Aseptični ventili s preciznim upravljanjem i sterilizacijskim dizajnom za sprečavanje kontaminacije tokom postupka punjenja

Aseptički tenkovi sa čistim i sterizibilnim površinama za pohranu proizvoda u aseptičkim uvjetima prije punjenja

Aseptični sustavi prijenosa, poput aseptičkih cijevi i konektora, održavaju sterilnost proizvoda dok se kreće iz aseptičnog spremnika do mlaznice za punjenje.

Aseptični strojevi za punjenje široko se koriste u:

Farmaceutska industrija za popunjavanje otopine za ubrizgavanje, poput vakcina, bioloških i tečnih lijekova

Industrija pića za pakiranje niskih kiselih pića (PH> 4.6) kao što su mlijeko, biljni mliječni i funkcionalni napici koji zahtijevaju produženi rok trajanja bez hlađenja.

Prednosti aseptičnog punjenja:

Izrada stabilnih proizvoda za život bez potrebe za konzervansom i zadovoljavanje potražnje potrošača za proizvode za čišćenje

Usklađenost sa strogim propisima koje su postavile organizacije poput FDA (Administracija hrane i lijekova) i CGMP (trenutne dobre proizvodne prakse) osigurava najveće standarde kvalitete i sigurnosti.

2. Termalne mašine za punjenje

Vruće punile dizajnirane su za popunjavanje proizvoda na visokim temperaturama, obično između 85 ° C i 95 ° C (185 ° F i 203 ° F). Ovaj je proces posebno pogodan za visoko kiselu namirnicu i pića, jer visoke temperature pomažu u sterilizaciji proizvoda i spremnika, proširujući rok trajanja.

Proces vruće popunjavanja uključuje:

Precizni sustavi za kontrolu temperature za održavanje željene temperature punjenja u cijelom procesu, osiguravajući konzistentni kvalitet proizvoda

Brze tehnologije hlađenja, poput vodenih kupaonica ili hlađenja tunela, što brzo smanjuju temperaturu napunjenog spremnika, sprečavajući kvarenje proizvoda i održavanje integriteta spremnika

Proizvodi koji se obično popunjavaju pomoću vrućih mašina za punjenje:

Visoko kisela hrana sa pH <4,6, poput kečap, salsa i kiselih krastavaca

Voćni sokovi, pića soka i ne-pjenušava pića koja sadrže prirodne konzervanse kao što su limunska kiselina.

Prednosti i razmatranja vrućeg punjenja:

Produžava trajanje roka proizvoda smanjenjem rasta mikrobnog, što rezultira širom raspodjelom i dugom vremenom skladištenja

Materijali za pakiranje topline poput kućnog ljubimca (polietilen tereftalata) ili stakla potrebni su za izdržati visoke temperature punjenja.

Moderne vruće mašine za punjenje često uključuju energetski učinkovit i održivi dizajn, poput sustava za povrat topline i smanjena potrošnja vode, kako bi se umanjili utjecaj na okoliš.

3. Raplan uređaji za punjenje proizvoda

Mašine za punjenje proizvoda su mašine posebno dizajnirane za rukovanje proizvodima koji su čvrsti na sobnoj temperaturi, ali trebaju biti popunjeni u rastopljenom stanju. Ove mašine održavaju proizvod na preciznoj temperaturi kako bi se osigurale pravilne karakteristike protoka tokom postupka punjenja i optimiziraju kvalitetu konačnog proizvoda.

Jedinstvene karakteristike molten mašina za punjenje proizvoda:

Precizni sistem kontrole temperature za održavanje željenog rastaljenog stanja proizvoda, obično unutar uskog raspona od ± 1 ° C (± 1,8 ° F)

Grijani mljeveni mlaznice za punjenje sprječavaju preuranjenu solifikaciju proizvoda tokom postupka punjenja, osiguravajući preciznu doziranje i čišćenje prekidača

Spremnik koji se kontrolira temperaturom sa sistemom za agitaciju za skladištenje rastavljenog proizvoda i održavanja ujednačenosti prije punjenja

Mašine za punjenje proizvoda koriste se u raznim industrijama:

Kozmetička industrija za punjenje ruža, čvrstim parfemima i ostalim proizvodima na bazi voska.

Prehrambena industrija za punjenje čokolade, jestivih voskova i drugih konditorskih proizvoda.

Mjere kontrole kvaliteta za punjenje rastopnih proizvoda:

Kontinuirano nadgledanje temperature na kritičnim mjestima, poput spremnika, mlaznica i proizvoda za osiguranje dosljednosti i sprečavanja problema sa kvalitetom.

Optimalna performansi punjenja putem precizne kontrole temperature i upotreba aditiva za podešavanje viskoznosti za postizanje željenih karakteristika protoka

Ovaj blog pruža sveobuhvatan pregled različitih vrsta strojeva za punjenje tekućine, kategorizirane stepenom automatizacije i tehnologije punjenja, s detaljnim opisima principa rada svakog tipa, raspon primjena i ključnih karakteristika. Kao vodeći dobavljač punjenja rješenja, Wejing je idealan partner koji je optimizirao svoj postupak punjenja svojim stručnom i posvećenosti zadovoljstvu kupaca. Slobodno se obratite Wejingu za više informacija.