Течноста за полнење е неопходна опрема во современото индустриско производство, широко користена во храна, пијалоци, хемикалии, фармацевтски и други индустрии. Разбирањето на различните типови машини за полнење и нивните карактеристики е од суштинско значење за подобрување на ефикасноста на производството и обезбедување на квалитетот на производот.

Во овој блог, ќе разговараме за различни принципи на работа за полнење, обем на точки на примена и избор, за да ви помогнеме да направите мудар избор на опрема.

Видови машини за течност за полнење врз основа на ниво на автоматизација

Рачни машини за пополнување течно

Рачните машини се најосновниот тип, кој бара оператор да го контролира процесот на полнење.

| предности | Ограничувања на |

| Ниска цена | Бавна брзина на полнење |

| Лесен за работа | Неконзистентна точност на пополнувањето |

| Минимално одржување | Замор на операторот |

Рачните полнила се погодни за:

Мали бизниси со ограничени потреби за производство

Производи што бараат чести промени во волуменот на полнење

Пополнување контејнери со различни форми и големини

2. Полу-автоматски машини за пополнување течно

Полу-автоматските машини постигнуваат совршен биланс помеѓу рачното работење и автоматизацијата. Тие користат пумпи или клипови за да ја испуштат течноста со прецизност.

3. Целосно автоматско течно полнење машини

Целосно автоматските машини се дизајнирани за производство со голем волумен. Тие ја минимизираат човечката интервенција и ја зголемуваат ефикасноста.

Два вообичаени типа на целосно автоматски полнила:

Системи за пополнување

Контејнерите се движат по подвижен појас

Млазниците ги пополнуваат контејнерите како што минуваат

Погодно за брзо, континуирано полнење

Системи за полнење со моноблок

Комбинира полнење, завојување и етикетирање во една машина

Компактен и дизајн за заштеда на простор

Идеално за целосни решенија за пакување

Предности на целосно автоматски машини за производство со голем волумен:

Висока брзина на полнење (до 600 контејнери во минута)

Одлична точност и конзистентност

Намалени трошоци за работна сила

Минимизиран отпад и истурање на производи

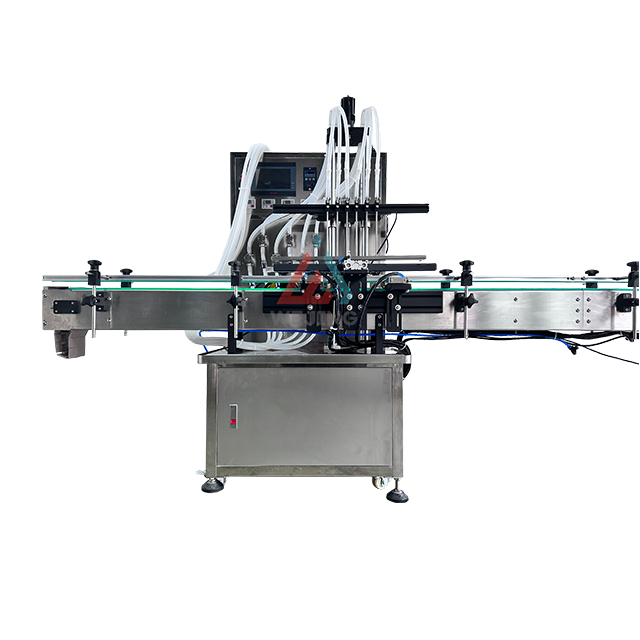

Автоматска машина за полнење со течности на Вајгинг

Целосното автоматското автоматско полнење со течност на Вејенг е напредна опрема што широко се користи во козметиката, дневните хемикалии и другите индустрии. Интегрира голем број на иновативни технологии, како што се програмибилен логички контролер (PLC), технологија за човечки машини (HMI), увезена електронска скала со висока прецизност, итн., За да се постигнат високо автоматизирани и прецизни операции за полнење.

Машината за полнење има голема точност на полнење, до 1%. Со мулти-глава паралелно пополнување дизајн, 316L структура од не'рѓосувачки челик, хигиенски и безбеден, хуманизиран интерфејс на екранот на допир во боја, модуларен дизајн и флексибилна конфигурација, целосно автоматската машина за напојување на течноста на Wejing претставува напредно ниво на технологија за полнење со течност и е идеална опрема за реализирање на производството автоматизација и подобрување на квалитетот на производот.

Видови машини за течност за полнење класифицирани според технологијата за полнење

Покрај тоа што се разликуваат според различни нивоа на автоматизација, машините за полнење исто така можат да се категоризираат врз основа на нивните уникатни технологии за полнење. Главните типови вклучуваат полнила за гравитација, полнила за клипови, полнила за пумпа, полнила за прелевање, вакуумски полнила и полнила за нето тежина.

1. Пополнувачи за гравитација

Полнетите за гравитација се потпираат на основниот принцип на гравитација за да се овозможи течноста да тече од покачен резервоар во контејнерот поставен подолу. Стапката на проток е прецизно контролирана со прилагодливи вентили или млазници, додека волуменот на полнење се одредува или со претходно поставено време или сензор за ниво што открива кога е достигнат посакуваниот волумен.

Предности:

Едноставен дизајн што резултира во пониски трошоци за одржување

Економично решение за основни потреби за пополнување

Погоден за тенки, слободни течности

Ограничувања:

Применливи производи:

Вода, овошни сокови и тенки сосови

Пијалоци, прехранбени производи и хемикалии за домаќинства

Главни спецификации:

2. Пополнувачи на клипот

Пополнувачите на клипот користат механизам за реципроцитет на клипот за точно мерење и дистрибуција на течности во контејнери. Клипот ја влече течноста во цилиндерот за време на нагорниот удар, а потоа ја турка во садот за време на мозочниот удар. Обемот на дистрибуирана течност е прецизно контролиран со прилагодување на должината на мозочниот удар на клипот.

Предности:

Дозирање со голема прецизност, дури и за вискозни течности

Ракува со широк спектар на вискозности

Лесно прилагодлив волумен на пополнување

Ограничувања:

Применливи производи:

Главни спецификации:

Одржување:

3. Пополнувачи на пумпа

Полнечите за пумпа користат разни видови пумпи, како што се пумпи за менувачи, пумпи за камери или перисталтни пумпи, за да пренесат течности од резервоарот во контејнери. Пумпата ја црта течноста од резервоарот и ја турка низ млазницата во садот. Волуменот на полнење е точно контролиран со бројот на ротации на пумпата или со претходно поставено време за полнење.

Предности:

Разновидност при ракување со широк спектар на вискозности

Способност да се постигне континуиран, непрекинат проток

Лесно за чистење и одржување

Ограничувања:

Потенцијал за аерација на производот, особено со пумпи за менувачи

Постепено носење на компоненти на пумпа со текот на времето

Применливи производи:

Масла, шампони и течни сапуни

Лична нега, автомобилска и индустрија за храна и пијалоци

Главни спецификации:

4. Полнила за прелевање

Полнила за прелевање се дизајнирани да обезбедат конзистентно ниво на течност во секој контејнер, без оглед на мали варијации во волуменот на садот. Млазницата за полнење се спушта во садот и течноста тече додека не го достигне нивото на цевката за прелевање. Вишокот на течност потоа се враќа во главниот резервоар, одржувајќи постојано ниво на полнење.

Предности:

Конзистентно ниво на пополнување низ сите контејнери

Идеално за транспарентни контејнери каде што е видливо ниво на полнење

Автоматски ги компензира варијациите во капацитетот на контејнерот

Ограничувања:

Применливи производи:

Пијалоци, производи за чистење и тенки сосови

Пијалоци, хемикалии за домаќинства и прехранбени производи

Главни спецификации:

5. Вакуумски полнила

Вакуумските полнила користат негативен притисок за нежно да ја нацртаат течноста во садот, што ги прави идеални за пополнување пенеста, деликатна или производи чувствителни на кислород. Процесот на полнење започнува со создавање вакуум во садот, кој потоа ја влече течноста низ млазницата за полнење. Нивото на полнење е точно контролирано со ослободување на вакуумот во соодветно време.

Предности:

Го минимизира аерацијата на производот и пенењето

Нежен процес на полнење за нежни или производи чувствителни на кислород

Се справува со течности со тенденција да пени

Ограничувања:

Применливи производи:

Пиво, газирани пијалоци и течни лекови

Пијалоци, фармацевтски и млечни индустрии

Главни спецификации:

Точност на филинг: ± 0,5%

Брзина: 30-150 контејнери во минута

Нето полнила за полнила за тежина Нето полнила за тежина користат прецизни скали за да се осигура дека секој контејнер е исполнет со точна тежина на производот. Контејнерите се ставаат на скалата, а процесот на полнење започнува. Скалата постојано ја следи тежината на садот и неговата содржина, запирајќи го пополнувањето на прецизната тежина на целта.

Предности:

Голема точност во однос на тежината на производот

Компензира варијации во густината на течноста

Обезбедува усогласеност со барањата за правна метрологија

Ограничувања:

Општо побавно од волуметриските методи за полнење Повисоки трошоци за опрема како резултат на интеграција на прецизни скали

Применливи производи:

Бои, хемикалии и прехранбени производи

Хемиска, боја и индустрии за обложување

Специјализирани машини за течно полнење

1. Асептични машини за полнење со течност

Асептичните машини за полнење со течност се дизајнирани да одржуваат асептичко опкружување во текот на целиот процес на полнење, што ги прави неопходни кога пакуваат чувствителни производи како што се фармацевтски производи и одредени пијалоци. Овие машини користат напредна технологија за да спречат загадување и да обезбедат безбедност на производот.

Процесот на асептичко полнење на асептичките машини вклучува:

Систем за филтрација на хепа (висока ефикасност на честички) кој отстранува 99,97% од честичките во воздухот (до 0,3 микрони)

CIP (чистење на место) и SIP (стерилизација во место) системи кои користат комбинација на топлина, хемикалии и вода под висок притисок за целосно стерилизирање на компонентите на машината

Дизајнот на ламинарниот проток создава еднонасочен проток на воздух за да се спречи загадувачите да влезат во областа за полнење

Клучни компоненти на асептичкото полнење машини кои помагаат во одржувањето на стерилитетот:

Асептични вентили со прецизна контрола и стерилизирачки дизајн за да се спречи загадување за време на процесот на полнење

Асептични резервоари со чистење и стерилизирани површини за складирање на производот под асептички услови пред да се пополни

Системите за пренесување на асептик, како што се асептички цевки и конектори, ја одржуваат стерилитетот на производот додека се движи од резервоарот Асептик во млазницата за полнење.

Машините за пополнување асептично се користат во:

Фармацевтска индустрија за пополнување на инјективни решенија, како што се вакцини, биолошки и течни лекови

Индустрија за пијалоци за пакување на ниски кисели пијалоци (ph> 4,6) како што се млеко, млечни растителни млеко и функционални пијалоци за кои е потребен продолжен рок на траење без ладење.

Придобивките од асептичкото полнење:

Производство на стабилни производи на рок на траење без потреба од конзерванси и исполнување на побарувачката на потрошувачи за производи за чиста етикета

Усогласеноста со строгите регулативи поставени од организации како што се ФДА (Управа за храна и лекови) и CGMP (тековни добри практики на производство) обезбедуваат највисоки стандарди за квалитет и безбедност.

2. Машини за термичко полнење

Топлите полнила се дизајнирани да исполнуваат производи на високи температури, обично помеѓу 85 ° C и 95 ° C (185 ° F и 203 ° F). Овој процес е особено погоден за високо кисела храна и пијалоци, бидејќи високите температури помагаат да се стерилизираат производот и контејнерот, проширување на рок на траење.

Процесот на топло пополнување вклучува:

Прецизни системи за контрола на температурата за одржување на посакуваната температура на полнење во текот на целиот процес, обезбедувајќи постојан квалитет на производот

Технологии за брзо ладење, како што се водни бањи или тунели за ладење, кои брзо ја намалуваат температурата на исполнетиот сад, спречувајќи расипување на производот и одржување на интегритетот на контејнерот

Производи кои обично се полнат со употреба на машини за топло полнење:

Високо кисела храна со pH <4,6, како што се кечап, салса и кисели краставички

Овошни сокови, пијалоци сок и пијалоци што не се распрскуваат кои содржат природни конзерванси, како што е лимонска киселина.

Придобивки и размислувања за топло полнење:

Го продолжува рокот на производот со намалување на микробиолошкиот раст, што резултира во поширока дистрибуција и подолго време на складирање

Материјалите за пакување отпорни на топлина, како што се ПЕТ (полиетилен терефталат) или стакло, потребни се за да издржат високи температури на полнење.

Современите машини за топло полнење често вклучуваат енергетски ефикасни и одржливи дизајни, како што се системите за обновување на топлина и намалена потрошувачка на вода, за да се минимизира влијанието врз животната средина.

3. Машини за полнење на стопени производи

Машините за полнење на стопените производи се машини специјално дизајнирани да управуваат со производи што се цврсти на собна температура, но треба да се полнат во стопена состојба. Овие машини го одржуваат производот на прецизна температура за да обезбедат соодветни карактеристики на проток за време на процесот на полнење и да го оптимизираат квалитетот на финалниот производ.

Единствени карактеристики на машините за полнење на стопени производи:

Прецизен систем за контрола на температурата за одржување на посакуваната стопена состојба на производот, обично во тесен опсег од ± 1 ° C (± 1,8 ° F)

Загреаните млазници за полнење со јакна спречуваат предвремено зацврстување на производот за време на процесот на полнење, обезбедувајќи точни дозирање и чисти пресеци

Хопер контролиран од температурата со систем за агитација за складирање на стопен производ и одржување на униформност пред пополнувањето

Машините за полнење на стопените производи се користат во најразлични индустрии:

Козметичка индустрија за пополнување на кармини, цврсти парфеми и други производи засновани на восок.

Прехранбена индустрија за пополнување чоколадо, восоци за јадење и други производи за слаткарница.

Мерки за контрола на квалитетот за полнење на стопени производи:

Континуирано следење на температурата на критични точки, како што се хоперите, млазниците и местата на производи за да се обезбеди конзистентност и да се спречат проблемите со квалитетот.

Оптимални перформанси на полнење преку прецизна контрола на температурата и употреба на адитиви за прилагодување на вискозноста за да се постигнат посакуваните карактеристики на проток

Овој блог дава сеопфатен преглед на различните типови машини за течност за полнење, категоризирани според степенот на технологија за автоматизација и полнење, со детални описи на принципот на работа на секој вид, опсег на апликации и клучни карактеристики. Како водечки снабдувач на решенија за пополнување, Веинг е идеален партнер за оптимизирање на вашиот процес на пополнување со својата експертиза и посветеност на задоволството на клиентите. Слободно можете да контактирате со Вајнг за повеќе информации.