Tekoči polnilni stroj je nepogrešljiva oprema v sodobni industrijski proizvodnji, ki se pogosto uporablja v hrani, pijači, kemičnih, farmacevtskih in drugih panogah. Razumevanje različnih vrst strojev za polnjenje in njihovih značilnosti je bistvenega pomena za izboljšanje učinkovitosti proizvodnje in zagotavljanje kakovosti izdelka.

V tem blogu bomo razpravljali o različnih načelih delovnih strojev, obsegu uporabe in izbirnih točk, da vam pomagamo pri izbiri opreme.

Vrste strojev za polnjenje tekočine na podlagi ravni avtomatizacije

Ročni stroji za polnjenje tekočine

Ročni stroji so najosnovnejši tip, ki zahteva upravljavca za nadzor postopka polnjenja.

| Prednosti | Omejitve |

| Nizki stroški | Počasna hitrost polnjenja |

| Enostaven za upravljanje | Neskladna natančnost polnjenja |

| Minimalno vzdrževanje | Utrujenost operaterja |

Ročna polnila so primerna za:

Mala podjetja z omejenimi potrebami proizvodnje

Izdelki, ki zahtevajo pogoste spremembe v količini polnjenja

Polnjenje zabojnikov različnih oblik in velikosti

2. polavtomatski stroji za polnjenje tekočine

Polavtomatski stroji vzpostavijo popolno ravnovesje med ročnim delovanjem in avtomatizacijo. Uporabljajo črpalke ali bate, da tekočino natančno oddajajo.

3. Popolnoma avtomatski stroji za polnjenje tekočine

Popolnoma avtomatski stroji so zasnovani za proizvodnjo z veliko količino. Zmanjšajo človeško posredovanje in povečajo učinkovitost.

Dve skupni vrsti popolnoma samodejnih polnil:

Vgrajeni sistemi za polnjenje

Zabojniki se premikajo po tekočem traku

Šobe napolnijo zabojnike, ko gredo mimo

Primerno za hitro in neprekinjeno polnjenje

Sistemi za polnjenje monobloka

Združuje polnjenje, zakrivanje in označevanje v enem stroju

Kompakten in prihranljiv dizajn

Idealno za popolne embalažne rešitve

Prednosti popolnoma avtomatskih strojev za proizvodnjo velikega obsega:

Visoke hitrosti polnjenja (do 600 zabojnikov na minuto)

Odlična natančnost in doslednost

Znižani stroški dela

Minimizirani odpadki in razlitje izdelkov

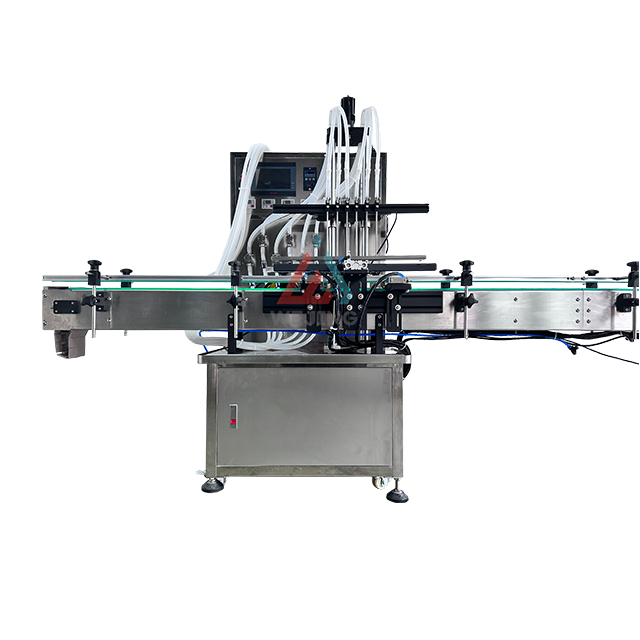

Samodejni stroj za polnjenje tekočine Weijinga

Popolnoma avtomatski stroj za polnjenje tekočine Wejinga je napredna oprema, ki se pogosto uporablja v kozmetiki, dnevnih kemikalijah in drugih panogah. Vključuje številne inovativne tehnologije, kot so programirljivi logični krmilnik (PLC), tehnologija vmesnika za človeški stroj (HMI), uvožene visoko natančne elektronske lestvice itd.

Stroj za polnjenje ima visoko natančnost polnjenja, do ± 1%. Z večkratnim vzporednim dizajnom polnjenja 316L strukture iz nerjavečega jekla, higienskim in varnim, humaniziranim barvnim zaslonom na dotik, modularnim dizajnom in prilagodljivo konfiguracijo, popolnoma avtomatski stroj za polnjenje tekočine WeJing predstavlja napredno raven tehnologije tekočega polnjenja in je idealna oprema za realizacijo avtomatizacije proizvodnje in izboljšanje kakovosti proizvodnje in izboljšanje kakovosti proizvodnje.

Vrste strojev za polnjenje tekočine, razvrščenih v skladu s tehnologijo polnjenja

Poleg tega, da se razlikujejo glede na različne stopnje avtomatizacije, lahko stroje polnjenja razvrstimo tudi na podlagi njihovih edinstvenih tehnologij za polnjenje. Glavne vrste vključujejo gravitacijska polnila, polnila bata, polnila črpalk, prelivna polnila, vakuumska polnila in neto teže.

1. gravitacijska polnila

Gravitacijska polnila se zanašajo na temeljno načelo gravitacije, da lahko tekočina teče iz povišanega rezervoarja v posodo, nameščen spodaj. Pretok je natančno nadzorovana z nastavljivimi ventili ali šobami, medtem ko je volumen polnjenja določena bodisi s prednastavljenim časom bodisi s senzorjem nivoja, ki zazna, ko je dosežen želeni volumen.

Prednosti:

Preprost dizajn, kar ima za posledico nižje stroške vzdrževanja

Stroškovno učinkovita rešitev za osnovne potrebe po izpolnjevanju

Primerno za tanke, prosto tekoče tekočine

Omejitve:

Ustrezni izdelki:

Voda, sadni sokovi in tanke omake

Pijače, živila in gospodinjske kemikalije

Glavne specifikacije:

2. polnila za batne

Batna polnila uporabljajo mehanizem za odvzem bata, da natančno izmerite in oddajajo tekočine v zabojnike. Bat med potekom navzgor potegne tekočino v valj in jo med udarcem navzdol potisne v posodo. Prostornina tekočine je natančno nadzorovana s prilagajanjem dolžine bata.

Prednosti:

Odmerjanje z visokim natančnostm, tudi za viskozne tekočine

Obravnava široko paleto viskoznosti

Preprosto nastavljiva glasnost polnjenja

Omejitve:

Ustrezni izdelki:

Glavne specifikacije:

Vzdrževanje:

3. Polnila črpalk

Polnila za črpalke uporabljajo različne vrste črpalk, kot so zobniške črpalke, odmične črpalke ali peristaltične črpalke, za prenos tekočin iz rezervoarja v zabojnike. Črpalka potegne tekočino iz rezervoarja in jo potisne skozi šobo v posodo. Volumen polnjenja je natančno nadzorovana s številom vrtenja črpalke ali prednastavljenim časom polnjenja.

Prednosti:

Vsestranskost pri ravnanju s široko paleto viskoznosti

Sposobnost doseganja neprekinjenega, neprekinjenega toka

Enostaven za čiščenje in vzdrževanje

Omejitve:

Potencial za prezračevanje izdelkov, zlasti pri prestavnih črpalkah

Postopna obraba komponent črpalke skozi čas

Ustrezni izdelki:

Olja, šamponi in tekoča mila

Industrija osebne nege, avtomobilske in hrane in pijače

Glavne specifikacije:

4. prelivanje polnil

Prelivalna polnila so zasnovana tako, da zagotavljajo dosledno raven tekočine v vsaki vsebniki, ne glede na manjše razlike v volumnu vsebnika. Šoba za polnjenje se spusti v posodo in tekočina teče, dokler ne doseže nivoja prelivne cevi. Odvečna tekočina se nato vrne v glavni rezervoar in ohrani konstantno raven polnjenja.

Prednosti:

Dosledna raven polnjenja v vseh posodah

Idealno za prozorne posode, kjer je vidna raven polnjenja

Samodejno kompenzira spremembe v zmogljivosti vsebnika

Omejitve:

Ustrezni izdelki:

Pijače, čistilni izdelki in tanke omake

Pijača, gospodinjska kemična in živilska industrija

Glavne specifikacije:

5. Vakuumska polnila

Vakuumska polnila uporabljajo negativni tlak, da tekočino nežno vrišite v posodo, zaradi česar so idealni za polnjenje penaste, občutljive ali kisikove občutljive izdelke. Postopek polnjenja se začne z ustvarjanjem vakuuma znotraj posode, ki nato tekočino potegne skozi polnjenje. Stopnja polnjenja je natančno nadzorovana tako, da se vakuum sprosti ob ustreznem času.

Prednosti:

Minimizira prezračevanje izdelkov in penjenje

Postopek nežnega polnjenja za občutljive ali kisikove občutljive izdelke

Obdeluje tekočine z nagnjenostjo k peni

Omejitve:

Ustrezni izdelki:

Pivo, gazirane pijače in tekoča zdravila

Pijača, farmacevtska in mlečna industrija

Glavne specifikacije:

Natančnost Fiilling: ± 0,5%

Hitrost: 30-150 zabojnikov na minuto

Neto teže polnila Neto težo polnila uporabljajo natančne lestvice, da se zagotovi, da je vsaka posoda napolnjena z natančno težo izdelka. Zabojniki so nameščeni na lestvici in postopek polnjenja se začne. Lestvica neprestano spremlja težo vsebnika in njene vsebine, pri čemer ustavi polnjenje pri natančni ciljni teži.

Prednosti:

Visoka natančnost v smislu teže izdelka

Kompenzira spremembe v gostoti tekočine

Zagotavlja skladnost z zakonskimi zahtevami za merovanje

Omejitve:

Na splošno počasnejši od volumetričnih metod polnjenja višji stroški opreme zaradi integracije lestvic natančnosti

Ustrezni izdelki:

Barve, kemikalije in živil

Kemična, barvna in prevleka

Specializirani stroji za polnjenje tekočine

1. aseptični stroji za polnjenje tekočine

Aseptični stroji za polnjenje tekočine so zasnovani tako, da vzdržujejo aseptično okolje v celotnem postopku polnjenja, zaradi česar so nepogrešljivi pri embalažnih izdelkih, kot so farmacevtske izdelke in nekatere pijače. Ti stroji uporabljajo napredno tehnologijo za preprečevanje kontaminacije in zagotavljanje varnosti izdelka.

Postopek aseptičnega polnjenja aseptičnih strojev vključuje:

Filtracijski sistem HEPA (visoka učinkovitost delcev), ki odstrani 99,97% delcev v zraku (do 0,3 mikrona)

Sisteme CIP (čiščenje) in SIP (sterilizacijo na mestu), ki uporabljajo kombinacijo toplote, kemikalij in visoke tlačne vode za popolno sterilizacijo komponent stroja

Laminarni pretok ustvarja enosmerni pretok zraka, da prepreči vstop onesnaževalcev

Ključne komponente aseptičnih polnilnih strojev, ki pomagajo ohranjati sterilnost:

Aseptične zaklopke z natančno kontrolo in sterilizacijo, da se prepreči kontaminacija med postopkom polnjenja

Aseptični rezervoarji s čistimi in sterilizacijskimi površinami za shranjevanje izdelka v aseptičnih pogojih pred polnjenjem

Sistemi aseptičnih prenosov, kot so aseptične cevi in konektorji, vzdržujejo sterilnost izdelka, ko se premika iz aseptičnega rezervoarja do polnilne šobe.

Aseptični polnilni stroji se pogosto uporabljajo v:

Farmacevtska industrija za polnjenje rešitev za vbrizgavanje, kot so cepiva, biološka in tekoča zdravila

Industrija pijač za pakiranje nizkih kislih pijač (pH> 4,6), kot so mleko, rastlinska mleka in funkcionalne pijače, ki potrebujejo podaljšano rok uporabe brez hlajenja.

Prednosti aseptičnega polnjenja:

Proizvodnja stabilnih izdelkov za rok trajanja brez konzervansov in zadovoljevanje povpraševanja potrošnikov po čistih izdelkih

Skladnost s strogimi predpisi, ki jih določajo organizacije, kot sta FDA (uprava za hrano in zdravila) in CGMP (trenutne dobre proizvodne prakse), zagotavlja najvišje standarde kakovosti in varnosti.

2. Stroji za toplotno polnjenje

Vroča polnila so zasnovana za polnjenje izdelkov pri visokih temperaturah, običajno med 85 ° C in 95 ° C (185 ° F in 203 ° F). Ta postopek je še posebej primeren za zelo kislo hrano in pijače, saj visoke temperature pomagajo sterilizirati izdelek in zabojnik, podaljšajo rok trajanja.

Postopek vročega polnjenja vključuje:

Natančni sistemi za nadzor temperature za vzdrževanje želene temperature polnjenja skozi celoten postopek in zagotavljajo dosledno kakovost izdelka

Hitre tehnologije hlajenja, kot so vodne kopeli ali hladilni predori, ki hitro znižajo temperaturo napolnjene posode, preprečujejo kvarjenje izdelkov in vzdrževanje celovitosti vsebnosti

Izdelki, ki se običajno napolnijo z uporabo strojev za vroče polnjenje:

Zelo kisla hrana s pH <4,6, kot so kečap, salsa in kumarice

Sadni sokovi, sok in nepadne pijače, ki vsebujejo naravne konzervanse, kot je citronska kislina.

Prednosti in pomisleki vročega polnjenja:

Podaljša rok uporabe izdelka z zmanjšanjem rasti mikrobov, kar ima za posledico širšo porazdelitev in daljši čas shranjevanja

Toplotno odporni embalažni materiali, kot sta PET (polietilen tereftalat) ali steklo, so potrebni, da prenesejo visoke temperature polnjenja.

Sodobni stroji za vroče polnjenje pogosto vključujejo energetsko učinkovite in trajnostne zasnove, kot so sistemi za obnovo toplote in zmanjšana poraba vode, da se zmanjša vpliv na okolje.

3. Staženi stroji za polnjenje izdelkov

Staženi stroji za polnjenje izdelkov so stroji, ki so posebej zasnovani za ravnanje z izdelki, ki so trdni pri sobni temperaturi, vendar jih je treba zapolniti v staljenem stanju. Ti stroji izdelek vzdržujejo z natančno temperaturo, da se zagotovijo ustrezne značilnosti pretoka med postopkom polnjenja in optimizirajo kakovost končnega izdelka.

Edinstvene lastnosti strojev za polnjenje staljenih izdelkov:

Nadzorni sistem natančnosti za vzdrževanje želenega staljenega stanja izdelka, običajno v ozkem območju ± 1 ° C (± 1,8 ° F)

Ogrevane šobe za polnjenje suknjiča preprečujejo prezgodnjo utrditev izdelka med postopkom polnjenja, kar zagotavlja natančno odmerjanje in čiste meje

TEMPERATURNO KONTROLINSKI KOPER Z AGITACIJSKIM SISTEMOM ZA SHRANJENO ZAHRANITE

Staljeni stroji za polnjenje izdelkov se uporabljajo v različnih panogah:

Kozmetična industrija za polnjenje šmink, trdnih parfumov in drugih izdelkov na osnovi voska.

Živilska industrija za polnjenje čokolade, užitnih voskov in drugih slaščic.

Ukrepi za nadzor kakovosti za polnjenje staljenih izdelkov:

Neprekinjeno spremljanje temperature na kritičnih točkah, kot so hrenovki, šobe in prodajne meje, da se zagotovi doslednost in prepreči težave s kakovostjo.

Optimalna učinkovitost polnjenja z natančnim nadzorom temperature in uporabi dodatkov za prilagoditev viskoznosti za doseganje želenih značilnosti pretoka

Ta blog ponuja izčrpen pregled različnih vrst strojev za polnjenje tekočine, razvrščenih po stopnjah avtomatizacije in tehnologije polnjenja, s podrobnimi opisi načela delovanja vsake vrste, razponom aplikacij in ključnih funkcij. Kot vodilni ponudnik rešitev za polnjenje je WeJing idealen partner za optimizacijo vašega postopka polnjenja s svojim strokovnim znanjem in zavezanostjo zadovoljstvu strank. Za več informacij se obrnite na Wejinga.