Stroj za tekuće punjenje je neophodna oprema u modernoj industrijskoj proizvodnji, koja se široko koristi u hrani, pićima, kemijskim, farmaceutskim i drugim industrijama. Razumijevanje različitih vrsta strojeva za punjenje i njihovih karakteristika ključno je za poboljšanje učinkovitosti proizvodnje i osiguravanje kvalitete proizvoda.

U ovom ćemo blogu raspravljati o raznim principima rada strojeva za punjenje, opsegu točaka primjene i odabira kako bismo vam pomogli da napravite mudar izbor opreme.

Vrste strojeva za punjenje tekućine na temelju razine automatizacije

Ručni strojevi za punjenje tekućine

Ručni strojevi su najosnovnija vrsta, za koji je potreban operater da kontrolira postupak punjenja.

| prednosti | Ograničenja |

| Nisko trošak | Brzina sporog punjenja |

| Jednostavan za rad | Nedosljedna točnost punjenja |

| Minimalno održavanje | Umor operatera |

Ručna punila su prikladna za:

Mala poduzeća s ograničenim proizvodnim potrebama

Proizvodi koji zahtijevaju česte promjene volumena punjenja

Punjenje spremnika različitih oblika i veličina

2. Polu-automatski strojevi za punjenje tekućine

Polu-automatski strojevi imaju savršenu ravnotežu između ručnog rada i automatizacije. Koriste pumpe ili klipove kako bi precizno izdali tekućinu.

3. Potpuno automatski strojevi za punjenje tekućine

Potpuno automatski strojevi dizajnirani su za proizvodnju velikog volumena. Oni minimiziraju ljudsku intervenciju i maksimiziraju učinkovitost.

Dvije uobičajene vrste potpuno automatskih punila:

Sustavi za punjenje inline

Kontejneri se kreću duž transportne trake

Mlaznice ispunjavaju kontejnere dok prolaze

Pogodno za brze, kontinuirano punjenje

Sustavi za punjenje monobloka

Kombinira punjenje, ograničavanje i označavanje u jednom stroju

Kompaktan i dizajn koji štedi prostor

Idealno za kompletna rješenja za pakiranje

Prednosti potpuno automatskih strojeva za proizvodnju velikog količine:

Visoke brzine punjenja (do 600 spremnika u minuti)

Izvrsna točnost i dosljednost

Smanjeni troškovi rada

Minimizirani otpad i prolijevanje proizvoda

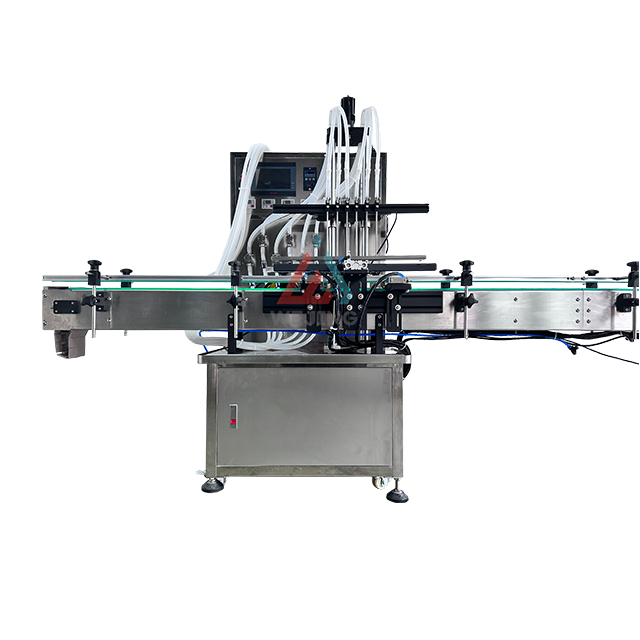

Automatski stroj za punjenje tekućine od Weijinga

Wejing -ov potpuno automatski stroj za tekućinu je napredna oprema koja se široko koristi u kozmetici, dnevnim kemikalijama i drugim industrijama. Integrira brojne inovativne tehnologije, kao što su programabilni logički kontroler (PLC), tehnologija sučelja čovjeka-stroj (HMI), uvezena visoko precizna elektronička vaga itd. Za postizanje visoko automatiziranih i preciznih operacija punjenja.

Stroj za punjenje ima visoku točnost punjenja, do ± 1%. S više glave paralelnog dizajna punjenja, konstrukcije od nehrđajućeg čelika od 316L, higijenskog i sigurnog, humaniziranog sučelja zaslona osjetljivih na dodir u boji, modularnog dizajna i fleksibilne konfiguracije, Wejingov potpuno automatski stroj za tekućinu za punjenje predstavlja naprednu razinu tehnologije tekućeg punjenja i idealna je oprema za realizaciju kvalitete proizvoda i poboljšanja proizvoda.

Vrste strojeva za punjenje tekućine klasificirane prema tehnologiji punjenja

Osim što se diferenciraju prema različitim razinama automatizacije, strojevi za punjenje također se mogu kategorizirati na temelju njihovih jedinstvenih tehnologija punjenja. Glavni tipovi uključuju gravitacijska punila, klipna punila, punjenje pumpi, punila za prelijevanje, vakuumska punila i punila s neto težinom.

1. Gravitacijska punila

Gravitacijska punila oslanjaju se na temeljni princip gravitacije kako bi se tekućina tekla iz povišenog spremnika u spremnik navedeni ispod. Brzina protoka precizno se kontrolira podesivim ventilima ili mlaznicama, dok se volumen punjenja određuje ili unaprijed postavljenim vremenom ili senzorom razine koji otkriva kada je dosegnut željeni volumen.

Prednosti:

Jednostavan dizajn što rezultira nižim troškovima održavanja

Ekonomično rješenje za osnovne potrebe za punjenjem

Pogodno za tanke, slobodno tekuće tekućine

Ograničenja:

Primjenjivi proizvodi:

Voda, voćni sokovi i tanki umaci

Pića, namirnice i kemikalije kućanstava

Glavne specifikacije:

2. punila klipa

Punila klipa koriste mehanizam klipnog klipa za precizno mjerenje i distribuciju tekućine u spremnike. Klip uvlači tekućinu u cilindar tijekom udara prema gore, a zatim ga gura u spremnik tijekom udara prema dolje. Volumen tekućine se precizno kontrolira podešavanjem duljine klipa.

Prednosti:

Visoka precizno doziranje, čak i za viskozne tekućine

Obrađuje širok raspon viskoznosti

Lako podesivi volumen punjenja

Ograničenja:

Primjenjivi proizvodi:

Glavne specifikacije:

Održavanje:

3. Punila pumpe

Punila pumpe koriste različite vrste crpki, poput zupčanih pumpi, cAM pumpi ili peristaltičkih pumpi za prijenos tekućina iz spremnika u spremnici. Pumpa izvlači tekućinu iz spremnika i gura je kroz mlaznicu u spremnik. Volumen punjenja točno se kontrolira brojem rotacija crpke ili unaprijed postavljenim vremenom punjenja.

Prednosti:

Svestranost u rukovanju širokom rasponom viskoznosti

Sposobnost postizanja kontinuiranog, neprekidnog protoka

Lako čistiti i održavati

Ograničenja:

Potencijal za prozračivanje proizvoda, posebno s pumpama za zupčanike

Postepeno trošenje komponenti crpki tijekom vremena

Primjenjivi proizvodi:

Ulja, šamponi i tekući sapuni

Industriji osobne njege, automobila i hrane i pića

Glavne specifikacije:

4. Punila za prelijevanje

Punila preljeva dizajnirana su tako da osiguraju konzistentnu razinu tekućine u svakom spremniku, bez obzira na manje varijacije u volumenu spremnika. Mlaznica za punjenje spušta se u spremnik i tekućina teče sve dok ne dosegne razinu cijevi za prelijevanje. Višak tekućine se zatim vraća u glavni spremnik, održavajući konstantnu razinu punjenja.

Prednosti:

Dosljedna razina punjenja u svim spremnicima

Idealno za prozirne kontejnere gdje je vidljiva razina punjenja

Automatski nadoknađuje varijacije u kapacitetu spremnika

Ograničenja:

Primjenjivi proizvodi:

Pića, proizvodi za čišćenje i tanki umaci

Pića, kućna kemijska i namirnica industrija

Glavne specifikacije:

5. Vakuumska punila

Vakuumska punila koriste negativni tlak kako bi lagano uvukli tekućinu u spremnik, što ih čini idealnim za punjenje pjenastih, osjetljivih ili kisikovih proizvoda. Postupak punjenja započinje stvaranjem vakuuma unutar spremnika, koji potom uvlači tekućinu kroz mlaznicu za punjenje. Razina punjenja točno se kontrolira oslobađanjem vakuuma u odgovarajuće vrijeme.

Prednosti:

Minimizira prozračivanje proizvoda i pjena

Postupak nježnog punjenja za osjetljive ili osjetljive na kisik

Obrađuje tekućine s tendencijom pjene

Ograničenja:

Primjenjivi proizvodi:

Pivo, gazirana pića i tekući lijekovi

Pića, farmaceutska i mliječna industrija

Glavne specifikacije:

Točnost filiranja: ± 0,5%

Brzina: 30-150 spremnika u minuti

Neto punila za punila neto težine koriste precizne vage kako bi se osiguralo da se svaki spremnik napuni točnom težinom proizvoda. Kontejneri se postavljaju na ljestvicu, a postupak punjenja započinje. Ljestvica kontinuirano nadzire težinu spremnika i njegovog sadržaja, zaustavljajući punjenje preciznom ciljanom težinom.

Prednosti:

Visoka točnost u pogledu težine proizvoda

Nadoknađuje varijacije u gustoći tekućine

Osigurava poštivanje zahtjeva za pravnom metrologijom

Ograničenja:

Općenito sporiji od volumetrijskog metoda punjenja većih troškova opreme zbog integracije preciznih vaga

Primjenjivi proizvodi:

Boje, kemikalije i namirnice

Kemijska, boja i prevlaka

Specijalizirani strojevi za punjenje tekućine

1. strojevi za punjenje aseptika

Aseptički strojevi za punjenje tekućine dizajnirani su za održavanje aseptičkog okruženja tijekom cijelog postupka punjenja, što ih čini neophodnim prilikom pakiranja osjetljivih proizvoda kao što su farmaceutski proizvodi i određena pića. Ovi strojevi koriste naprednu tehnologiju kako bi spriječili onečišćenje i osigurali sigurnost proizvoda.

Proces aseptičkog punjenja aseptičkih strojeva uključuje:

HEPA (zrak visoke učinkovitosti zrak) filtracijski sustav koji uklanja 99,97% čestica u zraku (do 0,3 mikrona)

CIP (čišćenje u mjestu) i SIP (sterilizacija-u mjestu) sustavi koji koriste kombinaciju topline, kemikalija i vode visokog tlaka za potpuno sterilizaciju komponenti strojeva

Dizajn laminarnog protoka stvara jednosmjerni protok zraka kako bi se spriječilo da onečišćenja uđu u područje punjenja

Ključne komponente strojeva za punjenje aseptika koji pomažu u održavanju sterilnosti:

Aseptički ventili s preciznom kontrolom i sterilizirajućim dizajnom kako bi se spriječilo onečišćenje tijekom postupka punjenja

Aseptički spremnici s čistim i sterilizacijskim površinama za skladištenje proizvoda u aseptičkim uvjetima prije punjenja

Aseptički sustavi za prijenos, poput aseptičnih cijevi i konektora, održavaju sterilnost proizvoda dok se kreće iz aseptičkog spremnika u mlaznicu za punjenje.

Aseptički strojevi za punjenje široko se koriste u:

Farmaceutska industrija za popunjavanje rješenja za ubrizgavanje kao što su cjepiva, biološki i tekući lijekovi

Industrija pića za pakiranje niskih kiselih pića (pH> 4,6), poput mlijeka, mliječnih biljaka i funkcionalnih pića koja zahtijevaju produženi rok trajanja bez hlađenja.

Prednosti aseptičkog punjenja:

Izrada stabilnih proizvoda roka trajanja bez potrebe za konzervansima i ispunjavanja potražnje potrošača za proizvodima s čistim oznakama

Usklađenost sa strogim propisima koje su postavile organizacije kao što su FDA (Uprava za hranu i lijekove) i CGMP (trenutna dobra proizvodna praksa) osigurava najveće standarde kvalitete i sigurnosti.

2. Strojevi za toplinsko punjenje

Vruća punila dizajnirana su tako da pune proizvode na visokim temperaturama, obično između 85 ° C i 95 ° C (185 ° F i 203 ° F). Ovaj je postupak posebno prikladan za visoko kiselu hranu i pića, jer visoke temperature pomažu sterilizirati proizvod i spremnik, produžujući rok trajanja.

Proces vrućeg punjenja uključuje:

Precizni sustavi za kontrolu temperature za održavanje željene temperature punjenja tijekom cijelog postupka, osiguravajući dosljednu kvalitetu proizvoda

Tehnologije brzog hlađenja, kao što su vodene kupke ili tuneli za hlađenje, koje brzo smanjuju temperaturu napunjenog spremnika, sprječavajući kvarenje proizvoda i održavanje integriteta spremnika

Proizvodi koji se obično ispunjavaju pomoću strojeva s vrućim punjenjem:

Visoko kisela hrana s pH <4,6, poput kečapa, salse i kiselih krastavaca

Voćni sokovi, pića od soka i pića koja se ne razbijaju sa prirodnim konzervansima poput limunske kiseline.

Prednosti i razmatranja vrućeg punjenja:

Produžuje rok trajanja proizvoda smanjenjem rasta mikroba, što rezultira širom distribucijom i dužim vremenom skladištenja

Za pakiranje otporne na toplinu potreban je za podmirivanje PET (polietilen tereftalat) ili stakla.

Moderni strojevi za vruće punjenje često sadrže energetski učinkovit i održivi nacrt, poput sustava za oporavak topline i smanjene potrošnje vode, kako bi umanjili utjecaj na okoliš.

3. Strojevi za punjenje rastopljenog proizvoda

Strojevi za punjenje rastopljenog proizvoda strojevi su posebno dizajnirani za obradu proizvoda koji su čvrsti na sobnoj temperaturi, ali trebaju ih ispuniti u rastopljenom stanju. Ovi strojevi održavaju proizvod na preciznoj temperaturi kako bi osigurali odgovarajuće karakteristike protoka tijekom postupka punjenja i optimizirali kvalitetu konačnog proizvoda.

Jedinstvene značajke strojeva za punjenje rastopljenog proizvoda:

Precizni sustav za kontrolu temperature za održavanje željenog rastopljenog stanja proizvoda, obično unutar uskog raspona od ± 1 ° C (± 1,8 ° F)

Grijane mlaznice za punjenje sprječavaju prerano učvršćivanje proizvoda tijekom postupka punjenja, osiguravajući precizno doziranje i čiste odsječke

Hopper koji kontrolira temperaturu sa sustavom agitacije za pohranjivanje rastopljenog proizvoda i održavanje ujednačenosti prije punjenja

Strojevi za punjenje rastaljenih proizvoda koriste se u raznim industrijama:

Kozmetička industrija za punjenje ruževa, čvrste parfeme i ostale proizvode na bazi voska.

Prehrambena industrija za punjenje čokolade, jestivih voskova i drugih kondicijskih proizvoda.

Mjere za kontrolu kvalitete za punjenje rastaljenih proizvoda:

Kontinuirano nadgledanje temperature u kritičnim točkama kao što su hmelj, mlaznice i prodajna mjesta kako bi se osigurala dosljednost i spriječila probleme s kvalitetom.

Optimalna performanse punjenja kroz preciznu kontrolu temperature i uporabu aditiva za podešavanje viskoznosti za postizanje željenih karakteristika protoka

Ovaj blog pruža sveobuhvatan pregled različitih vrsta strojeva za punjenje tekućine, kategoriziranih po stupnju automatizacije i tehnologije punjenja, s detaljnim opisima principa rada svake vrste, rasponom aplikacija i ključnih značajki. Kao vodeći pružatelj rješenja za popunjavanje, Wejing je idealan partner koji optimizira vaš postupak popunjavanja svojom stručnošću i predanošću zadovoljstvu kupaca. Slobodno se obratite WEJING -u za više informacija.