Flydende fyldningsmaskine er et uundværligt udstyr i moderne industriel produktion, der er vidt brugt i mad, drikkevarer, kemisk, farmaceutiske og andre industrier. At forstå de forskellige typer påfyldningsmaskiner og deres egenskaber er vigtig for at forbedre produktionseffektiviteten og sikre produktkvalitet.

I denne blog vil vi diskutere en række forskellige påfyldningsmaskine arbejdsprincipper, anvendelsesområdet og udvælgelsespunkter for at hjælpe dig med at tage et klogt valg af udstyr.

Typer af væskefyldningsmaskiner baseret på automatiseringsniveau

Manuelle væskefyldningsmaskiner

Manuelle maskiner er den mest basale type, som kræver, at en operatør kontrollerer påfyldningsprocessen.

| Fordele | begrænsninger |

| Lave omkostninger | Langsom påfyldningshastighed |

| Let at betjene | Inkonsekvent påfyldningsnøjagtighed |

| Minimal vedligeholdelse | Operatør træthed |

Manuelle fyldstoffer er egnede til:

Små virksomheder med begrænsede produktionsbehov

Produkter, der kræver hyppige ændringer i fyldvolumen

Påfyldningsbeholdere med forskellige former og størrelser

2. semi-automatiske væskefyldningsmaskiner

Semi-automatiske maskiner skaber en perfekt balance mellem manuel drift og automatisering. De bruger pumper eller stempler til at dispensere væsken med præcision.

3. fuldautomatiske væskefyldningsmaskiner

Fuldautomatiske maskiner er designet til produktion med høj volumen. De minimerer menneskelig indgriben og maksimerer effektiviteten.

To almindelige typer fuldautomatiske fyldstoffer:

Inline fyldningssystemer

Containere bevæger sig langs et transportbånd

Dyser fylder containerne, når de går forbi

Velegnet til højhastighed, kontinuerlig påfyldning

Monobloc -fyldningssystemer

Kombinerer fyldning, afdækning og mærkning i en maskine

Kompakt og rumbesparende design

Ideel til komplette emballageløsninger

Fordele ved fuldautomatiske maskiner til produktion med høj volumen:

Høje påfyldningshastigheder (op til 600 containere pr. Minut)

Fremragende nøjagtighed og konsistens

Reducerede arbejdsomkostninger

Minimeret produktaffald og spild

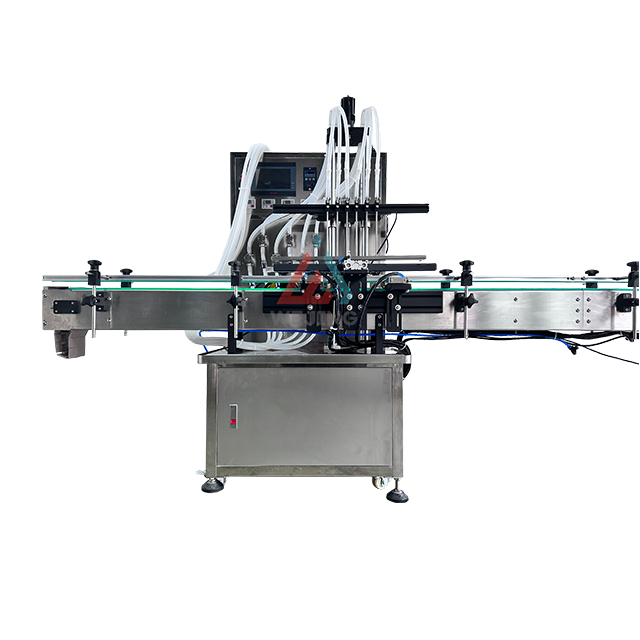

Automatisk væskefyldningsmaskine af Weijing

Wejings fuldautomatiske væskefyldningsmaskine er et avanceret udstyr, der er meget brugt i kosmetik, daglige kemikalier og andre industrier. Det integrerer en række innovative teknologier, såsom programmerbar Logic Controller (PLC), Human-Machine Interface (HMI) -teknologi, importeret elektroniske skalaer med høj præcision osv. For at opnå stærkt automatiserede og præcise fyldningsoperationer.

Påfyldningsmaskinen har høj påfyldningsnøjagtighed, op til ± 1%. Med parallel på multi-hoved parallelt fyldning, 316L rustfrit stålstruktur, hygiejnisk og sikker, humaniseret farve berøringsskærmsgrænseflade, modulopbygget design og fleksibel konfiguration, repræsenterer WeJings fuldautomatiske væskefyldningsmaskine det avancerede niveau af væskefyldningsteknologi og er et ideelt udstyr til at realisere produktionsautomatisering og forbedre produktkvaliteten.

Typer af væskefyldningsmaskiner klassificeret efter fyldningsteknologi

Ud over at være differentieret i henhold til forskellige niveauer af automatisering kan fyldemaskiner også kategoriseres baseret på deres unikke fyldningsteknologier. Hovedtyperne inkluderer tyngdekraftsfyldere, stempelfyldere, pumpefyldere, overløbsfyldere, vakuumfyldstoffer og nettovægtfyldere.

1. tyngdekraftsfyldere

Tyngdekraftsfyldere er afhængige af det grundlæggende tyngdeprincip for at lade væske flyde fra en forhøjet tank ind i beholderen placeret nedenfor. Strømningshastigheden styres nøjagtigt af justerbare ventiler eller dyser, mens påfyldningsvolumen bestemmes enten af en forudindstillet tid eller en niveau sensor, der registrerer, når det ønskede volumen er nået.

Fordele:

Enkel design, der resulterer i lavere vedligeholdelsesomkostninger

Omkostningseffektiv løsning til grundlæggende påfyldningsbehov

Velegnet til tynde, fritflydende væsker

Begrænsninger:

Relevante produkter:

Vand, frugtsaft og tynde saucer

Drikkevarer, fødevarer og husholdningskemikalier

Hovedspecifikationer:

2. stempelfyldere

Stempelfyldere anvender en frem- og tilbagegående stempelmekanisme til nøjagtigt at måle og dispensere væsker i containere. Stemplet trækker væsken ind i cylinderen under det opadgående slag og skubber den derefter ud i beholderen under nedadgående slag. Volumenet af dispenseret væske kontrolleres nøjagtigt ved at justere længden af stempelslaget.

Fordele:

Dosering med høj præcision, selv for viskøse væsker

Håndterer en lang række viskositeter

Let justerbart fyldvolumen

Begrænsninger:

Relevante produkter:

Saucer, cremer og pastaer

Mad, kosmetik og farmaceutiske stoffer

Hovedspecifikationer:

Opretholdelse:

3. pumpefyldere

Pumpefyldere bruger forskellige typer pumper, såsom gearpumper, CAM -pumper eller peristaltiske pumper, til at overføre væsker fra en tank til containere. Pumpen trækker væsken fra tanken og skubber den gennem en dyse ind i beholderen. Fyldningsvolumen styres nøjagtigt af antallet af pumperotationer eller af en forudindstillet fyldningstid.

Fordele:

Alsidighed i håndtering af en lang række viskositeter

Evne til at opnå kontinuerlig, uafbrudt strøm

Let at rengøre og vedligeholde

Begrænsninger:

Relevante produkter:

Olier, shampoo og flydende sæber

Personlig pleje, bilindustrier og fødevare- og drikkevarer

Hovedspecifikationer:

4. Overløbsfyldere

Overløbsfyldstoffer er designet til at sikre et ensartet væskeniveau i hver beholder, uanset mindre variationer i containervolumen. Påfyldningsdysen falder ned i beholderen, og flydende strømmer, indtil den når niveauet for et overløbsrør. Overskydende væske returneres derefter til hovedtanken og opretholder et konstant fyldniveau.

Fordele:

Konsekvent påfyldningsniveau på tværs af alle containere

Ideel til gennemsigtige containere, hvor fyldniveauet er synligt

Kompenserer automatisk for variationer i containerkapacitet

Begrænsninger:

Relevante produkter:

Drikkevarer, rengøringsprodukter og tynde saucer

Drik, husholdningskemikalie- og fødevareindustrier

Hovedspecifikationer:

5. Vakuumfyldstoffer

Vakuumfyldstoffer bruger undertrykket til forsigtigt at trække væsken ind i beholderen, hvilket gør dem ideelle til fyldning af skummende, delikate eller iltfølsomme produkter. Påfyldningsprocessen begynder med at skabe et vakuum inde i beholderen, som derefter trækker væsken ind gennem påfyldningsdysen. Fyldniveauet styres nøjagtigt ved at frigive vakuumet på det passende tidspunkt.

Fordele:

Minimerer produktluftning og skum

Blid fyldningsproces til delikate eller iltfølsomme produkter

Håndterer væsker med en tendens til skum

Begrænsninger:

Relevante produkter:

Øl, kulsyreholdige drikkevarer og flydende medicin

Drik, farmaceutiske og mejeriindustrier

Hovedspecifikationer:

Fiilling nøjagtighed: ± 0,5%

Hastighed: 30-150 containere pr. Minut

Nettovægt fyldstoffer Nettovægt fyldstoffer bruger præcisionsskalaer for at sikre, at hver beholder er fyldt med den nøjagtige vægt af produktet. Containere placeres på skalaen, og påfyldningsprocessen begynder. Skalaen overvåger kontinuerligt containerens vægt og dens indhold og stopper fyldningen ved den nøjagtige målvægt.

Fordele:

Høj nøjagtighed med hensyn til produktvægt

Kompenserer for variationer i flydende tæthed

Sikrer overholdelse af kravene til juridiske metrologi

Begrænsninger:

Generelt langsommere end volumetriske påfyldningsmetoder Højere udstyrsomkostninger på grund af integrationen af præcisionsskalaer

Relevante produkter:

Maling, kemikalier og fødevarer

Kemiske, maling og belægningsindustrier

Specialiserede væskefyldningsmaskiner

1. aseptisk væskefyldningsmaskiner

Aseptiske væskefyldningsmaskiner er designet til at opretholde et aseptisk miljø under hele påfyldningsprocessen, hvilket gør dem uundværlige, når de emballerede følsomme produkter såsom lægemidler og visse drikkevarer. Disse maskiner bruger avanceret teknologi til at forhindre forurening og sikre produktsikkerhed.

Den aseptiske fyldningsproces for aseptiske maskiner inkluderer:

HEPA (højeffektiv partikelformigt luft) filtreringssystem, der fjerner 99,97% af luftbårne partikler (ned til 0,3 mikron)

CIP (rengøring af plads) og SIP (steriliserings-på-sted) systemer, der bruger en kombination af varme, kemikalier og højtryksvand til fuldstændigt sterilisering af maskinkomponenter

Laminær flowdesign skaber en ensrettet luftstrøm for at forhindre forurenende stoffer i at komme ind i fyldningsområdet

Nøglekomponenter i aseptiske påfyldningsmaskiner, der hjælper med at bevare sterilitet:

Aseptiske ventiler med præcisionskontrol og steriliserbart design for at forhindre forurening under påfyldningsprocessen

Aseptiske tanke med rengørbare og steriliserbare overflader til opbevaring af produktet under aseptiske forhold inden fyldning

Aseptiske overførselssystemer, såsom aseptiske rør og stik, opretholder produktets sterilitet, når det bevæger sig fra den aseptiske tank til fylddysen.

Aseptiske påfyldningsmaskiner er vidt brugt i:

Farmaceutisk industri til udfyldning af injicerbare løsninger såsom vacciner, biologiske og flydende medicin

Drikkevareindustrien til emballering af lave sure drikkevarer (ph> 4.6) såsom mælk, plantebaserede mælk og funktionelle drikkevarer, der kræver udvidet holdbarhed uden køling.

Fordelene ved aseptisk fyldning:

Producerende holdbarhedsstable produkter uden behov for konserveringsmidler og imødekomme forbrugernes efterspørgsel efter rengøringsprodukter

Overholdelse af strenge regler, der er fastlagt af organisationer som FDA (Food and Drug Administration) og CGMP (nuværende god fremstillingspraksis), sikrer de højeste standarder for kvalitet og sikkerhed.

2. termiske påfyldningsmaskiner

Varme fyldstoffer er designet til at fylde produkter ved høje temperaturer, typisk mellem 85 ° C og 95 ° C (185 ° F og 203 ° F). Denne proces er især velegnet til meget sure fødevarer og drikkevarer, da de høje temperaturer hjælper med at sterilisere produktet og beholderen og forlænger holdbarheden.

Den varme udfyldningsproces inkluderer:

Præcise temperaturstyringssystemer for at opretholde den ønskede fyldningstemperatur gennem hele processen, hvilket sikrer ensartet produktkvalitet

Hurtige køleteknologier, såsom vandbade eller køletunneler, der hurtigt reducerer temperaturen på den fyldte beholder, forhindrer forkæling og vedligeholdelse af containerintegritet

Produkter, der typisk er fyldt ved hjælp af varme påfyldningsmaskiner:

Meget sure fødevarer med pH <4,6, såsom ketchup, salsa og pickles

Frugtsaft, saftdrikke og ikke-skæve drikkevarer, der indeholder naturlige konserveringsmidler, såsom citronsyre.

Fordele og overvejelser ved varm fyldning:

Udvider produktets holdbarhed ved at reducere mikrobiel vækst, hvilket resulterer i bredere distribution og længere opbevaringstid

Varmebestandigt emballagematerialer, såsom PET (polyethylenterephthalat) eller glas, er påkrævet for at modstå høje fyldningstemperaturer.

Moderne varme påfyldningsmaskiner inkorporerer ofte energieffektive og bæredygtige design, såsom varmegenvindingssystemer og reduceret vandforbrug, for at minimere påvirkningen på miljøet.

3. smeltet produktfyldningsmaskiner

Smeltede produktfyldningsmaskiner er maskiner, der er specifikt designet til at håndtere produkter, der er faste ved stuetemperatur, men skal udfyldes i en smeltet tilstand. Disse maskiner opretholder produktet ved en præcis temperatur for at sikre korrekte strømningsegenskaber under påfyldningsprocessen og optimere kvaliteten af det endelige produkt.

Unikke funktioner i smeltede produktfyldningsmaskiner:

Præcisionstemperaturstyringssystem for at opretholde den ønskede smeltede tilstand af produktet, typisk inden for et smalt interval på ± 1 ° C (± 1,8 ° F)

Opvarmede kappede fylddyser forhindrer for tidlig størkning af produktet under påfyldningsprocessen, hvilket sikrer nøjagtig dosering og rene afskæringer

Temperaturstyret hopper med agitationssystem til opbevaring af smeltet produkt og opretholdelse af ensartethed inden fyldning

Smeltede produktfyldningsmaskiner bruges i en række industrier:

Kosmetisk industri til fyldning af læbestifter, faste parfume og andre voksbaserede produkter.

Fødevareindustri til påfyldning af chokolade, spiselige voks og andre konfektureprodukter.

Kvalitetskontrolforanstaltninger til påfyldning af smeltede produkter:

Kontinuerlig temperaturovervågning på kritiske punkter såsom hoppere, dyser og produktudtag for at sikre konsistens og forhindre kvalitetsproblemer.

Optimal påfyldningsydelse gennem præcis temperaturstyring og brug af tilsætningsstoffer til at justere viskositet for at opnå ønskede strømningsegenskaber

Denne blog giver et omfattende overblik over de forskellige typer væskefyldningsmaskiner, kategoriseret efter grad af automatisering og fyldningsteknologi, med detaljerede beskrivelser af hver type driftsprincip, række applikationer og nøglefunktioner. Som en førende udbyder af fyldningsløsninger er Wejing den ideelle partner til at optimere din fyldningsproces med dens ekspertise og engagement i kundetilfredshed. Du er velkommen til at kontakte Wejing for mere information.