Flytende fyllingsmaskin er et uunnværlig utstyr i moderne industriproduksjon, mye brukt i mat, drikke, kjemisk, farmasøytisk og andre næringer. Å forstå de forskjellige typene fyllingsmaskiner og deres egenskaper er avgjørende for å forbedre produksjonseffektiviteten og sikre produktkvaliteten.

I denne bloggen vil vi diskutere en rekke arbeidsprinsipper for fyllingsmaskiner, omfang av applikasjons- og utvalgspunkter, for å hjelpe deg med å ta et lurt utvalg av utstyr.

Typer av flytende fyllingsmaskiner basert på automatiseringsnivå

Manuelle væskefyllingsmaskiner

Manuelle maskiner er den mest grunnleggende typen, som krever at en operatør kontrollerer fyllingsprosessen.

| Fordeler | begrensninger |

| Lave kostnader | Langsom fyllingshastighet |

| Lett å betjene | Inkonsekvent fyllingsnøyaktighet |

| Minimalt vedlikehold | Operatørutmattethet |

Manuelle fyllstoffer er egnet for:

Små bedrifter med begrensede produksjonsbehov

Produkter som krever hyppige endringer i fyllingsvolum

Fyll containere i forskjellige former og størrelser

2. Semi-automatiske væskefyllingsmaskiner

Semi-automatiske maskiner får en perfekt balanse mellom manuell drift og automatisering. De bruker pumper eller stempler for å dispensere væsken med presisjon.

3. Helt automatiske væskefyllingsmaskiner

Helt automatiske maskiner er designet for produksjon med høyt volum. De minimerer menneskelig inngripen og maksimerer effektiviteten.

To vanlige typer helautomatiske fyllstoffer:

Inline fyllingssystemer

Containere beveger seg langs et transportbånd

Dyser fyller beholderne når de går forbi

Passer for høyhastighets, kontinuerlig fylling

Monobloc -fyllingssystemer

Kombinerer fylling, avdekking og merking i en maskin

Kompakt og rombesparende design

Ideell for komplette emballasjeløsninger

Fordeler med helautomatiske maskiner for produksjon med høyt volum:

Høye fyllingshastigheter (opptil 600 containere per minutt)

Utmerket nøyaktighet og konsistens

Reduserte arbeidskraftskostnader

Minimert produktavfall og søl

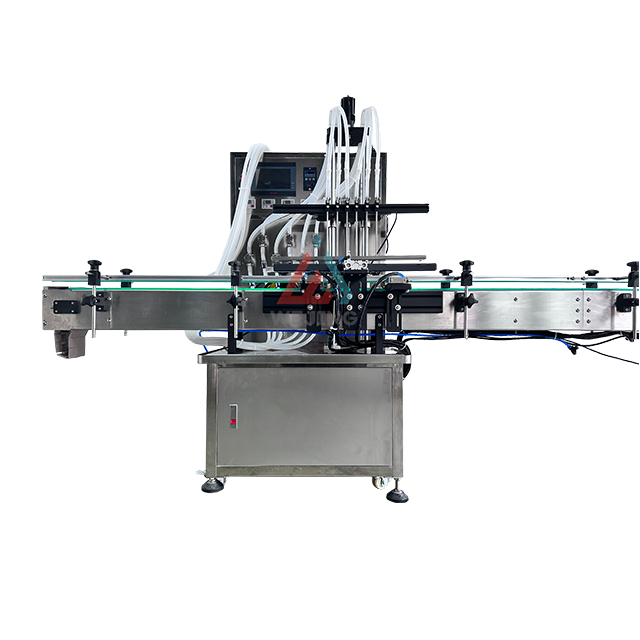

Automatisk væskefyllingsmaskin av Weijing

Wejings helautomatiske væskefyllingsmaskin er et avansert utstyr som er mye brukt i kosmetikk, daglige kjemikalier og andre bransjer. Det integrerer en rekke innovative teknologier, for eksempel programmerbar logikkkontroller (PLC), Human-Machine Interface (HMI) -teknologi, importerte elektroniske skalaer med høy presisjon, etc., for å oppnå svært automatiserte og presise fyllingsoperasjoner.

Fyllingsmaskinen har høy fyllingsnøyaktighet, opptil ± 1%. Med parallell fyllingsdesign med flere hode, 316L rustfritt stål, hygienisk og sikker, humanisert fargeskjermgrensesnitt, modulær design og fleksibel konfigurasjon, representerer Wejings helautomatiske flytende fyllmaskin det avanserte nivået av væskefyllingsteknologi og er et ideelt utstyr for å realisere produksjonsautomasjon og forbedre produktkvaliteten.

Typer av flytende fyllingsmaskiner klassifisert i henhold til fyllingsteknologi

I tillegg til å bli differensiert i henhold til forskjellige automatiseringsnivåer, kan fyllingsmaskiner også kategoriseres basert på deres unike fyllingsteknologier. Hovedtypene inkluderer tyngdekraftsfyllstoffer, stempelfyllere, pumpefyllstoffer, overløpsfyllstoffer, vakuumfyllstoffer og nettvektfyllere.

1. Gravity Fillers

Tyngdekraftsfyllstoffer er avhengige av det grunnleggende tyngdekraftens prinsipp for å la væske strømme fra en forhøyet tank inn i beholderen plassert nedenfor. Strømningshastigheten styres nøyaktig av justerbare ventiler eller dyser, mens fyllingsvolumet bestemmes enten av en forhåndsinnstilt tid eller en nivåsensor som oppdager når ønsket volum er nådd.

Fordeler:

Enkel design som resulterer i lavere vedlikeholdskostnader

Kostnadseffektiv løsning for grunnleggende fyllingsbehov

Passer for tynne, frittflytende væsker

Begrensninger:

Gjeldende produkter:

Vann, fruktjuice og tynne sauser

Drikkevarer, matvarer og husholdningskjemikalier

Hovedspesifikasjoner:

2. stempelfyllere

Stempelfyllere bruker en gjengjeldende stempelmekanisme for å måle og dele ut væsker nøyaktig i beholdere. Stempelet trekker væsken inn i sylinderen under det oppadgående slaget og skyver den deretter ut i beholderen under det nedadgående slaget. Volumet av væske som dispenserte, kontrolleres nøyaktig ved å justere stempelslagets lengde.

Fordeler:

Høy presisjonsdosering, selv for tyktflytende væsker

Håndterer et bredt spekter av viskositeter

Enkelt justerbart fyllevolum

Begrensninger:

Gjeldende produkter:

Hovedspesifikasjoner:

Vedlikehold:

3. Pumpe fyllstoffer

Pumpefyllere bruker forskjellige typer pumper, for eksempel girpumper, kampumper eller peristaltiske pumper, for å overføre væsker fra en tank til containere. Pumpen trekker væsken fra tanken og skyver den gjennom en dyse inn i beholderen. Fyllingsvolumet styres nøyaktig av antall pumpens rotasjoner eller med en forhåndsinnstilt fylletid.

Fordeler:

Allsidighet når det gjelder å håndtere et bredt spekter av viskositeter

Evne til å oppnå kontinuerlig, uavbrutt flyt

Lett å rengjøre og vedlikeholde

Begrensninger:

Gjeldende produkter:

Oljer, sjampo og flytende såper

Personlig pleie, bil- og mat- og drikkeindustri

Hovedspesifikasjoner:

4. Overløpsfyllstoffer

Overløpsfyllstoffer er designet for å sikre et jevnt væskenivå i hver beholder, uavhengig av mindre variasjoner i beholdervolumet. Fylldysen går ned i beholderen og væskestrømmene til den når nivået av et overløpsrør. Overskytende væske blir deretter returnert til hovedtanken, og opprettholder et konstant fyllnivå.

Fordeler:

Konsistent fyllnivå på tvers av alle containere

Ideell for gjennomsiktige beholdere der fyllnivået er synlig

Kompenserer automatisk for variasjoner i beholderkapasitet

Begrensninger:

Gjeldende produkter:

Drikkevarer, rengjøringsprodukter og tynne sauser

Drikke, husholdningskjemikalie- og matindustrier

Hovedspesifikasjoner:

5. Vakuumfyllstoffer

Vakuumfyllere bruker negativt trykk for å tegne væsken forsiktig inn i beholderen, noe som gjør dem ideelle for å fylle skummende, delikate eller oksygenfølsomme produkter. Fyllingsprosessen begynner med å lage et vakuum inne i beholderen, som deretter trekker væsken inn gjennom fyllingsdysen. Fyllnivået styres nøyaktig ved å slippe vakuumet til riktig tidspunkt.

Fordeler:

Minimerer produkt lufting og skumming

Skånsom fyllingsprosess for delikate eller oksygenfølsomme produkter

Håndterer væsker med en tendens til skum

Begrensninger:

Gjeldende produkter:

Øl, kullsyreholdige drikker og flytende medisiner

Drikke, farmasøytiske og meieriindustrier

Hovedspesifikasjoner:

Fiilling nøyaktighet: ± 0,5%

Hastighet: 30-150 containere per minutt

Nettvekten på fyllstoffer Nettvektfyller bruker presisjonsskalaer for å sikre at hver beholder er fylt med den nøyaktige vekten av produktet. Beholdere er plassert på skalaen, og fyllingsprosessen begynner. Skalaen overvåker kontinuerlig vekten av beholderen og dens innhold, og stopper fyllet med den nøyaktige målvekten.

Fordeler:

Høy nøyaktighet når det gjelder produktvekt

Kompenserer for variasjoner i flytende tetthet

Sikrer overholdelse av juridiske metrologikrav

Begrensninger:

Generelt tregere enn volumetriske fyllingsmetoder høyere utstyrskostnader på grunn av integrering av presisjonsskala

Gjeldende produkter:

Maling, kjemikalier og matvarer

Kjemiske, maling og beleggindustri

Spesialiserte flytende fyllingsmaskiner

1. Aseptiske væskefyllingsmaskiner

Aseptiske væskefyllingsmaskiner er designet for å opprettholde et aseptisk miljø gjennom fyllingsprosessen, noe som gjør dem uunnværlige når du pakker sensitive produkter som legemidler og visse drikkevarer. Disse maskinene bruker avansert teknologi for å forhindre forurensning og sikre produktsikkerhet.

Den aseptiske fyllingsprosessen med aseptiske maskiner inkluderer:

HEPA (høyeffektiv partikkelformig luft) filtreringssystem som fjerner 99,97% av luftbårne partikler (ned til 0,3 mikron)

CIP (rengjøring på plass) og SIP-systemer (sterilisering på stedet) som bruker en kombinasjon av varme, kjemikalier og høytrykksvann for å sterilisere maskinkomponenter fullstendig

Laminær flytdesign skaper en ensrettet luftstrøm for å forhindre at forurensninger kommer inn i fyllingsområdet

Nøkkelkomponenter i aseptiske fyllingsmaskiner som hjelper til med å opprettholde sterilitet:

Aseptiske ventiler med presisjonskontroll og steriliserbar design for å forhindre forurensning under fyllingsprosessen

Aseptiske tanker med rensbare og steriliserbare overflater for lagring av produktet under aseptiske forhold før fylling

Aseptiske overføringssystemer, for eksempel aseptiske rør og kontakter, opprettholder steriliteten til produktet når det beveger seg fra den aseptiske tanken til fyllingsdysen.

Aseptiske fyllingsmaskiner er mye brukt i:

Farmasøytisk industri for å fylle injiserbare løsninger som vaksiner, biologiske og flytende medisiner

Drikkeindustrien for emballasje av lave sure drikker (pH> 4,6) som melk, plantebaserte melker og funksjonelle drikkevarer som krever forlenget holdbarhet uten kjøling.

Fordelene med aseptisk fylling:

Produserer holdbarhetsstabile produkter uten behov for konserveringsmidler og møte forbrukernes etterspørsel etter rene-etikettprodukter

Overholdelse av strenge forskrifter satt av organisasjoner som FDA (Food and Drug Administration) og CGMP (nåværende god produksjonspraksis) sikrer de høyeste standardene for kvalitet og sikkerhet.

2. Termiske fyllingsmaskiner

Varmt fyllstoffer er designet for å fylle produkter ved høye temperaturer, typisk mellom 85 ° C og 95 ° C (185 ° F og 203 ° F). Denne prosessen er spesielt egnet for svært sure mat og drikke, ettersom de høye temperaturene er med på å sterilisere produktet og beholderen, og forlenger holdbarheten.

Hurtigfyllingsprosessen inkluderer:

Presise temperaturkontrollsystemer for å opprettholde ønsket fylltemperatur gjennom hele prosessen, og sikre jevn produktkvalitet

Rask kjøleteknologier, for eksempel vannbad eller kjøletunneler, som raskt reduserer temperaturen på den fylte beholderen, forhindrer ødeleggelse av produktet og opprettholder containerintegritet

Produkter som vanligvis er fylt ved hjelp av varme fyllingsmaskiner:

Svært sure matvarer med en pH <4,6, for eksempel ketchup, salsa og sylteagurk

Fruktjuice, juice drinker og ikke-glitrende drikke som inneholder naturlige konserveringsmidler som sitronsyre.

Fordeler og hensyn til varm fylling:

Forlenger produktets holdbarhet ved å redusere mikrobiell vekst, noe som resulterer i bredere distribusjon og lengre lagringstid

Varmebestandige emballasjematerialer som PET (polyetylen-tereftalat) eller glass er påkrevd for å motstå høye fyllingstemperaturer.

Moderne varme fyllmaskiner inkluderer ofte energieffektive og bærekraftige design, for eksempel varmegjenvinningssystemer og redusert vannforbruk, for å minimere innvirkningen på miljøet.

3. smeltet produktfyllingsmaskiner

Smeltet produktfyllingsmaskiner er maskiner som er spesielt designet for å håndtere produkter som er solide ved romtemperatur, men må fylles ut i en smeltet tilstand. Disse maskinene opprettholder produktet ved en presis temperatur for å sikre riktige strømningsegenskaper under fyllingsprosessen og optimalisere kvaliteten på sluttproduktet.

Unike funksjoner ved smeltede produktfyllingsmaskiner:

Presisjonstemperaturkontrollsystem for å opprettholde ønsket smeltet tilstand av produktet, typisk innenfor et smalt område på ± 1 ° C (± 1,8 ° F)

Oppvarmede jakkede fyllingsdyser forhindrer for tidlig størkning av produktet under fyllingsprosessen, og sikrer nøyaktig dosering og rene avskjæringer

Temperaturkontrollert hopper med agitasjonssystem for lagring av smeltet produkt og opprettholdelse av ensartethet før fylling

Smeltet produktfyllingsmaskiner brukes i en rekke bransjer:

Kosmetisk industri for å fylle leppestifter, solide parfymer og andre voksbaserte produkter.

Matindustri for å fylle sjokolade, spiselige voks og andre konfektprodukter.

Kvalitetskontrolltiltak for fylling av smeltede produkter:

Kontinuerlig temperaturovervåking på kritiske punkter som hoppere, dyser og produktutsalg for å sikre konsistens og forhindre kvalitetsproblemer.

Optimal fyllingsytelse gjennom presis temperaturkontroll og bruk av tilsetningsstoffer for å justere viskositet for å oppnå ønskede strømningsegenskaper

Denne bloggen gir en omfattende oversikt over de forskjellige typene flytende fyllingsmaskiner, kategorisert etter grad av automatisering og fyllingsteknologi, med detaljerte beskrivelser av hver type driftsprinsipp, utvalg av applikasjoner og nøkkelfunksjoner. Som en ledende leverandør av fyllingsløsninger er Wejing den ideelle partneren for å optimalisere fyllingsprosessen din med sin ekspertise og forpliktelse til kundetilfredshet. Ta gjerne kontakt med Wejing for mer informasjon.